ဆေးထိုးမှိုစက်မှုထုတ်လုပ်မှုအတွက် အဓိကကျသော လုပ်ငန်းစဉ်များ၊ ပလတ်စတစ်အစိတ်အပိုင်းများထုတ်လုပ်ရန် မှိုများကိုအသုံးပြုခြင်း၊ ထုတ်လုပ်မှုထိရောက်မှုပေးခြင်း၊ အရည်အသွေးသေချာစေရန် လွယ်ကူခြင်း၊ ထုတ်လုပ်မှုကုန်ကျစရိတ်နည်းပါးခြင်း၊ ဆေးထိုးမှိုများကို စက်မှုထုတ်လုပ်မှုတွင် ပိုမိုတွင်ကျယ်စွာအသုံးပြုလာကြသည်။ဆေးထိုးပုံသွင်းခြင်း၏ အရေးအကြီးဆုံး လုပ်ငန်းစဉ်အနေဖြင့် ၎င်း၏မှိုများ၏ အရည်အသွေးသည် ထုတ်ကုန်များ၏ အရည်အသွေးကို တိုက်ရိုက်သက်ရောက်စေပြီး မှိုများ၏ ထုတ်လုပ်မှုကုန်ကျစရိတ်သည် လုပ်ငန်းများ၏ ဖွံ့ဖြိုးတိုးတက်မှုကုန်ကျစရိတ်၏ အချိုးအစားများစွာကို သိမ်းပိုက်ထားသည်။ထို့ကြောင့် ပလပ်စတစ် ထုတ်ကုန်များ၏ ကုန်ကျစရိတ်ကို လျှော့ချရန်၊ လုပ်ငန်း၏ ကုန်ထုတ်စွမ်းအားနှင့် ယှဉ်ပြိုင်နိုင်စွမ်း တိုးတက်စေရန် ဆေးထိုးမှိုများ၏ ဝန်ဆောင်မှုဘဝ/ရိုက်ချက် သက်တမ်းကို မြှင့်တင်ပါ။

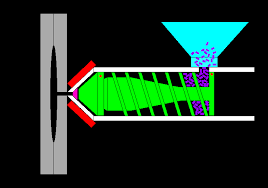

ပလပ်စတစ်ဆေးထိုးခြင်းလုပ်ငန်းစဉ်သည် အဓိကအားဖြင့် ပလတ်စတစ်ကုန်ကြမ်းများကို အပူပေးပြီးနောက် ပလပ်စတစ်ပြုလုပ်ပြီးနောက် ဆေးထိုးစက်စည်အတွင်းရှိ ပလပ်စတစ်ကုန်ကြမ်းများ၊ ဆေးထိုးစက်အတွင်း ဝက်အူတွန်းကန်အား၊ ပလပ်စတစ်သည် အပူချိန်တစ်ခုသို့ရောက်ရှိပြီးနောက်၊ အချို့သောဖိအားနှင့် အရှိန်ဖြင့် ဆေးထိုးစက်နော်ဇယ်မှတဆင့် မှိုပေါက်အတွင်းသို့ လည်းကောင်း၊ ထို့နောက် ဖိအားပြီးနောက် မှိုသည် ထုတ်ကုန်ကို အအေးခံကာ မှိုကိုဖွင့်ကာ ပလပ်စတစ် အစိတ်အပိုင်းများကို ရယူပါ။

ဆေးထိုးပုံသွင်းခြင်း လုပ်ငန်းစဉ်အတွင်း မှိုပိတ်သောအခါ မှို၏မျက်နှာပြင်သည် မှိုအပေါက်အတွင်း ပလပ်စတစ်အရည်ပျော်မှု ဖိအားနှင့် မှိုပွင့်သောအခါ ဆွဲငင်အား၊ ပလပ်စတစ်အရည်ပျော်မှု၏ ဖိအား၊ အခေါင်းပေါက်က အရေးအကြီးဆုံးပါ။တစ်ချိန်တည်းမှာပင်၊ မှိုကို အချို့သော အပူချိန်အခြေအနေတွင် ထိန်းသိမ်းထားရမည်ဖြစ်ပြီး၊ မှိုအပူချိန်သည် စက်ဝိုင်းပုံစံပြောင်းလဲမှုများရရှိရန် ကြိုးစားသင့်သည်၊ ဝယ်ယူသူ၏လိုအပ်ချက်များသည် မှိုအပူချိန်မြင့်မားရမည်၊ သဲလွန်ကဲမှုပျော်ဝင်မှုကို ထိရောက်စွာလျှော့ချပေးနိုင်သော၊ မှိုအပူချိန်မှ ပလတ်စတစ်အစိတ်အပိုင်းများ နိမ့်သင့်သည်။ဒီလိုမှမဟုတ်ရင် ထုတ်ကုန်ပုံသဏ္ဍာန်ဟာ အတော်လေးကြီးမားပါလိမ့်မယ်။ထိုသို့သော လုပ်ငန်းခွင်အခြေအနေအောက်တွင်၊ မှိုသည် အပူချိန်နှင့် ဖိအားများ၏ လုပ်ဆောင်ချက်အောက်တွင် အလွန်အကျွံ ပုံပျက်ခြင်းနှင့် ပူအအေး ပင်ပန်းနွမ်းနယ်မှု ပေါက်ပြဲခြင်းတို့ကို ခံရနိုင်ချေရှိသည်။

မှိုအပေါက်ကို ဖြည့်သွင်းသည့် လုပ်ငန်းစဉ်တွင် ပလပ်စတစ်၊ မြင့်မားသော အပူချိန်နှင့် ဖိအားမြင့်ခြင်းဖြင့် မှိုအစိတ်အပိုင်းများ ဖွဲ့စည်းရာတွင် အရည်ပျော်မှု scouring၊ flow friction၊ ထုတ်ကုန် demoulding လုပ်ငန်းစဉ်တွင်၊ cavity နှင့် core နှင့် ပလပ်စတစ် အစိတ်အပိုင်းများ လုပ်ငန်းစဥ်တွင် ပွတ်တိုက်မှုများ ထုတ်လုပ်ရန် လွယ်ကူသည်၊ မှိုဝတ်ဆင်ခြင်း၏ဖြစ်စဉ်တွင်။တစ်ချိန်တည်းမှာပင်၊ မှို၏မကြာခဏအဖွင့်အပိတ်ကြောင့်၊ မှိုလမ်းညွှန်အစိတ်အပိုင်းများနှင့် ပုံသွင်းအစိတ်အပိုင်းများသည် လျော့ရဲပြီး စုတ်ပြဲသွားတတ်ပါသည်။

ပုံသွင်းခြင်းလုပ်ငန်းစဉ်တွင် အချို့သောပလတ်စတစ်များသည် မြင့်မားသောအပူချိန်နှင့် ဖိအားအောက်တွင် ပြိုကွဲသွားမည်ဖြစ်ပြီး အဆိပ်ဓာတ်ငွေ့များထွက်လာကာ မှို၏မျက်နှာပြင်ကို အလွယ်တကူ ယိုယွင်းပျက်စီးစေကာ မှို၏မျက်နှာပြင်ကို ပျက်စီးစေသည်။

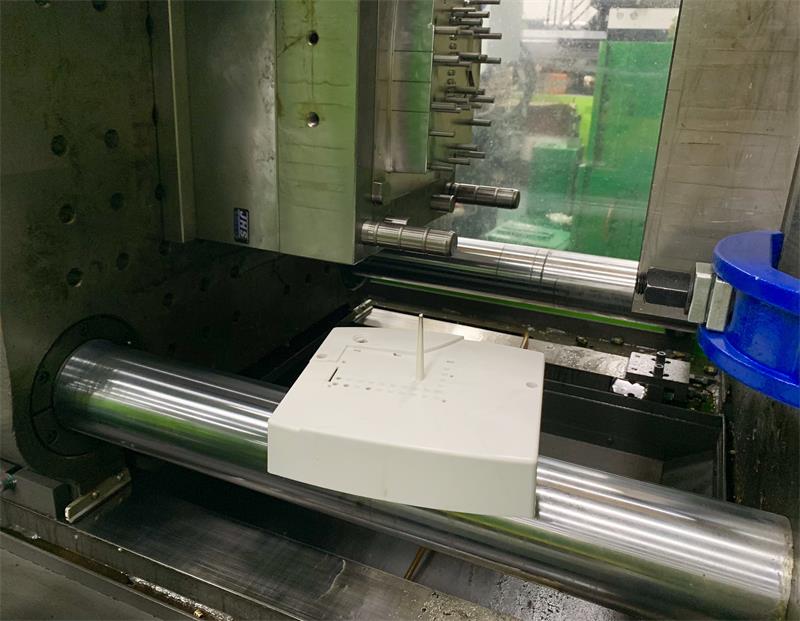

ဆေးထိုးမှိုများ ထုတ်လုပ်မှုသည် နံပါတ်တစ်ခုသို့ ရောက်ရှိသောအခါ မှို၏ အလွန်အကျွံ ဝတ်ဆင်မှုကြောင့် ထုတ်ကုန်၏ မျက်နှာပြင် အရည်အသွေးသည် လိုအပ်ချက်များသို့ မရောက်နိုင်၊ ကုန်ပစ္စည်း ပြည့်လျှံကာ ပျံတက်နေသော အစွန်းများ ပြင်းထန်လာပြီး မှိုအပေါက်နှင့် အူတိုင်များကို ပြုပြင်၍မရပါ။ မှို၏သက်တမ်းကုန်ဆုံးသည်။မှိုမအောင်မြင်မီ ပြီးစီးသွားသော ပလပ်စတစ် အစိတ်အပိုင်း စုစုပေါင်း အရေအတွက်ကို မှို၏သက်တမ်းဟုလည်း ခေါ်သည်။

စာတိုက်အချိန်- ဇူလိုင်-၂၆-၂၀၂၂